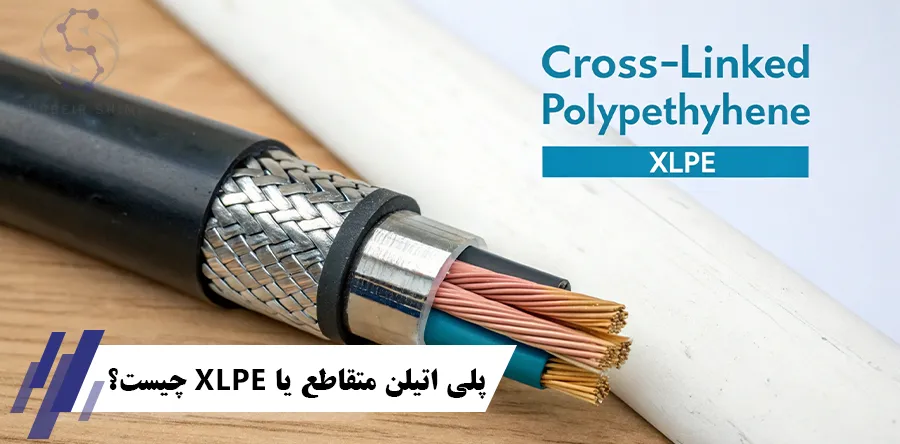

پلی اتیلن متقاطع که به اختصار به آن XLPE نیز گفته میشود در واقع نوعی اصلاح ساختاری در سطح مولکولی است که منجر به ایجاد یک شبکه سهبعدی مستحکم از زنجیرههای پلیمری میشود. این ویژگیهای برترXLPE را به یک ماده ایدهآل برای طیف وسیعی از کاربردها در صنایع مختلف تبدیل کرده است. پلی اتیلن متقاطع با ایجاد یک ساختار مولکولی شبکهای، پلی اتیلن را از یک ماده ترموپلاستیک معمولی به یک پلیمر ترموست با خواص مهندسی پیشرفته تبدیل میکند. در این مقاله به بررسی بیشتر مفهوم پلی اتیلن متقاطع، مزایا و کاربردهای خاص آن خواهیم پرداخت.

مفهوم پلی اتیلن متقاطع چیست؟

واژه “Cross-Linked Polyethylene” که به اختصار XLPE نامیده می شود، به پلی اتیلنی اشاره دارد که در آن زنجیرههای مولکولی پلیمر، از طریق پیوندهای عرضی به یکدیگر متصل شدهاند. این پیوندها که معمولاً پیوندهای شیمیایی کووالانسی هستند، ساختاری شبکهای در ماده ایجاد میکنند. در پلی اتیلن معمولی زنجیرههای پلیمری به صورت خطی و بدون اتصال عرضی در کنار هم قرار دارند، که این امر باعث میشود ماده در برابر حرارت حساس بوده و به راحتی تغییر شکل دهد. اما با ایجاد پیوندهای عرضی زنجیرههای مولکولی به یکدیگر قفل شده و ماده مقاومت بیشتری در برابر حرارت و سایر عوامل مخرب پیدا میکند. به عبارت دیگر اتصال عرضی به نوعی باعث “تثبیت” ساختار مولکولی پلی اتیلن میشود.

فرایند تولید XLPE

این فرایند معمولاً با افزودن مواد اتصال عرضی که اغلب مواد شیمیایی فعال یا رادیکالهای آزاد هستند، به پلی اتیلن آغاز میشود. سپس با اعمال حرارت، تابش (پرتو)، یا رطوبت، مواد اتصال عرضی فعال شده و پیوندهای بین مولکولی ایجاد میشوند. بسته به نوع ماده اتصال عرضی و روش اعمال، فرآیندهای تولید گوناگونی وجود دارد که در ادامه به آنها اشاره میشود:

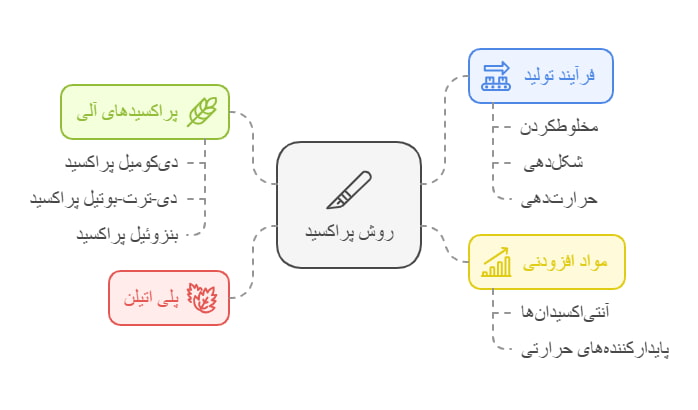

روش پراکسید (Peroxide Crosslinking)

روش پراکسید (Peroxide Crosslinking) یکی از متدهای کلیدی و پرکاربرد در تولید پلی اتیلن متقاطع (XLPE) به شمار میآید. در این فرآیند از پراکسیدهای آلی به عنوان عامل ایجاد پیوندهای عرضی استفاده میشود. این روش به دلیل سادگی در اجرا، هزینههای نسبتا پایین و سرعت بالای تولید، در صنایع مختلف به طور گستردهای به کار میرود. در اینجا به تشریح جزئیات این روش میپردازیم.

ماده اولیه اصلی در این فرآیند پلی اتیلن (PE) است که اغلب از انواع پلی اتیلن سبک (LDPE) یا سنگین (HDPE) استفاده میشود. با این حال انواع دیگر پلی اتیلن نیز قابلیت استفاده دارند. پراکسیدهای آلی که موادی ناپایدار هستند، در دماهای بالا تجزیه شده و رادیکالهای آزاد تولید میکنند. از پراکسیدهای شناختهشده میتوان به دیکومیل پراکسید (DCP)، دی-ترت-بوتیل پراکسید (DTBP) و بنزوئیل پراکسید (BPO) اشاره کرد. انتخاب نوع پراکسید به پارامترهایی نظیر دمای فرآیند، سرعت ایجاد پیوندهای عرضی و خواص مطلوب محصول نهایی بستگی دارد.

در برخی موارد برای بهبود ویژگیهای محصول نهایی،از مواد افزودنی مانند آنتیاکسیدانها، پایدارکنندههای حرارتی و مواد کمککننده به اتصال عرضی استفاده میشود. فرآیند تولید معمولاً شامل چند مرحله است. ابتدا پلی اتیلن و پراکسید آلی (و مواد افزودنی در صورت نیاز) به دقت با یکدیگر مخلوط میشوند. این کار معمولاً با استفاده از مخلوطکنهای داخلی یا اکسترودرها انجام میگیرد.

در مرحله بعد ممکن است ماده مخلوط شده به شکل مورد نظر (مانند سیم، کابل، لوله یا ورق) درآید که این عمل با استفاده از اکستروژن یا قالبگیری انجام میشود. پس از شکلدهی، ماده مخلوط شده تحت تأثیر حرارت قرار میگیرد. دمای این مرحله به نوع پراکسید بستگی دارد و معمولاً بین 150 تا 250 درجه سانتیگراد متغیر است. در این دما پراکسید تجزیه شده و رادیکالهای آزاد تولید میکند که با زنجیرههای پلی اتیلن واکنش داده و پیوندهای عرضی بین آنها ایجاد میکنند. این پیوندها ساختار سهبعدی خاصی را به وجود میآورند که خواص نهایی ماده را به طور قابل توجهی بهبود میبخشد.

در پایان، پس از اتمام فرآیند اتصال عرضی، محصول خنک میشود تا از تغییر شکل آن جلوگیری به عمل آید.

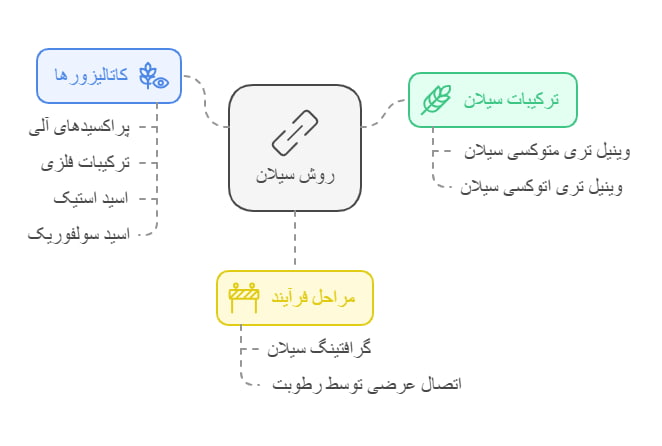

روش سیلان (Silane Crosslinking)

روش سیلان (Silane Crosslinking) یکی از تکنیکهای کلیدی در تولید پلی اتیلن متقاطع (XLPE) است که به طور خاص در ساخت لولههای XLPE مورد استفاده قرار میگیرد. در این فرآیند ترکیبات سیلان به عنوان عامل اتصال عرضی به کار میروند. این روش مزایای قابل توجهی نسبت به روشهای دیگر مانند روش پراکسید دارد، از جمله دمای عملیاتی پایینتر.

مواد اولیه این روش شامل پلی اتیلن (PE) است که معمولاً از انواع با سنگین (HDPE) یا با چگالی متوسط (MDPE) انتخاب میشود. ترکیبات سیلان که به طور رایج استفاده میشوند شامل وینیل تری متوکسی سیلان (VTMS) و وینیل تری اتوکسی سیلان (VTES) هستند. به منظور تسریع واکنش گرافتینگ، کاتالیزورهایی مانند پراکسیدهای آلی یا ترکیبات فلزی به کار میروند. همچنین برای تسریع مرحله دوم که به اتصال عرضی از طریق رطوبت مربوط میشود، از کاتالیزورهای اسیدی نظیر اسید استیک یا اسید سولفوریک میتوان استفاده کرد.

فرآیند سیلان شامل دو مرحله اصلی است:

در مرحله اول گرافتینگ سیلان انجام میشود. در این مرحله پلی اتیلن، ترکیبات سیلان و کاتالیزور در یک اکسترودر یا مخلوطکن داخلی با دمایی بین 170 تا 230 درجه سانتیگراد مخلوط میشوند. این دما باعث فعال شدن کاتالیزور و وقوع واکنش بین سیلان و پلی اتیلن میشود که در نتیجه گروههای سیلان به زنجیرههای پلی اتیلن متصل میگردند. این گرافتینگ معمولاً در حضور یک حلال انجام میشود تا ویسکوزیته مخلوط کاهش یابد و اختلاط بهتری حاصل شود.

مرحله دوم به اتصال عرضی توسط رطوبت مربوط میشود. در این مرحله محصول گرافت شده که حاوی گروههای سیلان است، در معرض رطوبت قرار میگیرد. این کار میتواند از طریق قرار دادن محصول در محیط مرطوب، یا استفاده از حمام آب گرم و بخار آب انجام شود. رطوبت باعث هیدرولیز گروههای آلکوکسی سیلان شده و گروههای سیلانول (-Si-OH) تولید میکند. این گروههای سیلانول با یکدیگر واکنش میدهند و پیوندهای عرضی سیلوکسان (-Si-O-Si-) را بین زنجیرههای پلی اتیلن ایجاد میکنند. این پیوندها ساختار سهبعدی را به وجود میآورند که منجر به بهبود خواص ماده میشود. استفاده از کاتالیزور هیدرولیز میتواند سرعت این مرحله را افزایش دهد.

روش تشعشع (Radiation Crosslinking)

روش تشعشع یکی از سه روش اصلی برای تولید پلی اتیلن متقاطع (XLPE) به شمار میآید. در این فرآیند از پرتوهای پرانرژی نظیر پرتوهای الکترونی و اشعه گاما، برای ایجاد پیوندهای عرضی میان زنجیرههای پلیمری پلی اتیلن استفاده میشود. این روش به طور قابل توجهی با روشهای دیگر مانند پراکسید و سیلان متفاوت است و دارای ویژگیها و کاربردهای خاص خود میباشد.

در مبانی این روش پرتوهای پرانرژی به پلی اتیلن تابانده میشوند. این پرتوها با برخورد به مولکولهای پلی اتیلن انرژی خود را منتقل کرده و پیوندهای شیمیایی، به ویژه پیوندهای کربن-هیدروژن (C-H) را شکسته و رادیکالهای آزاد تولید میکنند. این رادیکالها به دلیل فعالیت بالای خود تمایل به واکنش با سایر مولکولها دارند و در نتیجه موجب ایجاد پیوندهای عرضی کربن-کربن (C-C) بین زنجیرههای مختلف میشوند. این پیوندها ساختار شبکهای سهبعدی را تشکیل میدهند که خواص مکانیکی، حرارتی و شیمیایی پلی اتیلن را به شکل چشمگیری بهبود میبخشد.

برای انجام این فرآیند دو نوع تشعشع مورد استفاده قرار میگیرد:

- پرتوهای الکترونی: در این روش، از شتابدهنده الکترونی برای تولید پرتوهای الکترونی با انرژی بالا بهرهبرداری میشود. این پرتوها به صورت مستقیم به ماده پلی اتیلن تابیده میشوند و از آنجا که این روش سرعت بالایی دارد، برای تولید محصولاتی با ضخامت کم تا متوسط بسیار مناسب است.

- اشعه گاما: در این روش از منابع رادیواکتیو نظیر کبالت-60 یا سزیم-137 برای تولید اشعه گاما استفاده میشود. این اشعه به دلیل نفوذ بالای خود، قابلیت استفاده برای تولید محصولاتی با ضخامت بیشتر را نیز دارد، اما معمولاً سرعت این روش کمتر از روش پرتو الکترونی است.

به این ترتیب روش تشعشع به عنوان یک تکنیک مؤثر در تولید پلی اتیلن متقاطع شناخته میشود که با بهبود خواص مواد، کاربردهای گستردهای در صنایع مختلف دارد.

مزایای پلی اتیلن متقاطع نسبت به پلی اتیلن معمولی

پلی اتیلن متقاطع در مقایسه با پلی اتیلن معمولی، مزایای قابل توجهی دارد که آن را به یک ماده پرکاربرد در صنایع مختلف تبدیل کرده است. مهمترین این مزایا عبارتند از:

مقاومت حرارتی بالاتر

XLPE میتواند در دماهای بسیار بالاتری نسبت به پلی اتیلن معمولی عملکرد خود را حفظ کند. این ویژگی، آن را برای کاربردهایی که در معرض حرارت زیاد هستند، مانند عایق کابلهای برق یا لولههای آب گرم، ایدهآل میسازد.

مقاومت شیمیایی بهتر

پلی اتیلن متقاطع در برابر مواد شیمیایی مختلف، از جمله اسیدها، بازها و حلالها، مقاومت بیشتری نسبت به پلی اتیلن معمولی دارد. این ویژگی، آن را برای کاربردهایی که در معرض مواد شیمیایی خورنده قرار دارند، مناسب میسازد.

مقاومت مکانیکی بالاتر

XLPE همچنین مقاومت بیشتری در برابر ضربه، سایش، پارگی و سایر تنشهای مکانیکی دارد. این ویژگی، آن را برای کاربردهایی که نیاز به استحکام و دوام بالا دارند، مانند پوششهای محافظ یا قطعات خودرو، مناسب میسازد.

مقاومت عایقی بهتر

پلی اتیلن متقاطع عایق الکتریکی بهتری است و در کاربردهای الکتریکی ایمنتر است. این ویژگی، آن را به یک ماده ایدهآل برای عایق کابلهای برق تبدیل کرده است.

دوام بیشتر

این پلیمر طول عمر بیشتری دارد و در شرایط محیطی مختلف مقاومتر است. این ویژگی باعث میشود که استفاده از این ماده در بلندمدت مقرون به صرفه باشد.

مقاومت در برابر ترک خوردگی تنشی (Environmental Stress Cracking)

XLPE مقاومت بسیار بیشتری در برابر ترک خوردگی ناشی از تنشهای محیطی، به ویژه در حضور مواد شیمیایی، دارد. این ویژگی برای کاربردهایی که ماده در معرض تنش و مواد شیمیایی قرار دارد، بسیار مهم است.

حافظه حرارتی (Thermal Memory)

در برخی از انواع XLPE به ویژه PEX-a تولید شده به روش پراکسید، خاصیتی به نام حافظه حرارتی وجود دارد. به این معنی که اگر لوله PEX دچار خمیدگی یا تغییر شکل شود، میتوان با حرارت دادن آن را به شکل اولیه خود بازگرداند.

جذب آب کمتر

XLPE نسبت به پلی اتیلن معمولی جذب آب کمتری دارد که این ویژگی آن را برای کاربردهایی که در معرض رطوبت هستند، مناسبتر میسازد.

|

ویژگی |

XLPE |

پلی اتیلن معمولی |

|

مقاومت حرارتی |

بالاتر، عملکرد در دماهای بالاتر |

پایینتر، محدودیت در دماهای بالا |

|

مقاومت شیمیایی |

بهتر، مقاومت بیشتر در برابر اسیدها، بازها و حلالها |

پایینتر، آسیبپذیری بیشتر در برابر مواد شیمیایی |

|

مقاومت مکانیکی |

بالاتر (ضربه، سایش، پارگی)، استحکام و دوام بالا |

پایینتر، استحکام و دوام کمتر |

|

مقاومت عایقی |

بهتر، عایق الکتریکی قویتر و ایمنتر |

پایینتر، عایق الکتریکی ضعیفتر |

|

دوام و طول عمر |

بیشتر، مقاومت بیشتر در شرایط محیطی مختلف |

کمتر، طول عمر محدودتر |

|

مقاومت در برابر ترک خوردگی |

بسیار بالاتر، مقاومت عالی در برابر ترک خوردگی تنشی محیطی |

پایینتر، مستعد ترک خوردگی در شرایط تنش و حضور مواد شیمیایی |

|

حافظه حرارتی |

در برخی انواع (PEX-a) وجود دارد، قابلیت بازگشت به شکل اولیه با حرارت |

وجود ندارد |

|

جذب آب |

کمتر، مناسب برای محیطهای مرطوب |

بیشتر، جذب رطوبت بالاتر |

کاربردهای پلی اتیلن متقاطع (XLPE)

این نوع از پلی اتیلن به دلیل خواص برتر خود، در صنایع مختلف کاربردهای گستردهای پیدا کرده است. برخی از مهمترین این کاربردها عبارتند از:

- کابلهای برق: این پلیمر به عنوان عایق کابلهای برق فشار قوی و ضعیف استفاده میشود. مقاومت حرارتی، عایق الکتریکی و دوام بالای آن، این ماده را به یک گزینه ایدهآل برای این کاربرد تبدیل کرده است.

- لولههای آب گرم: لولههای ساخته شده از این پلیمر به دلیل مقاومت در برابر حرارت و فشار، در سیستمهای لولهکشی آب گرم مورد استفاده قرار میگیرند.

- عایق حرارتی: این ماده به دلیل مقاومت حرارتی و ساختار سلولی خود، عملکرد عایق حرارتی خوبی در ساختمانها، صنایع و خودروها ارائه میدهد.

- پوششهای محافظ: این پلیمر به عنوان پوشش محافظ در برابر سایش، خوردگی و مواد شیمیایی استفاده میشود. این پوششها باعث افزایش طول عمر قطعات و تجهیزات میشوند.

- صنعت خودرو: در صنعت خودرو، این پلیمر در تولید قطعات داخلی و خارجی، مانند پوشش سیمها، لولههای انتقال سیالات و قطعات پلیمری استفاده میشود. این ماده به دلیل مقاومت مکانیکی و حرارتی بالا، در شرایط سخت عملکرد خوبی ارائه میدهد.

- صنایع پزشکی: برخی از انواع خاص این پلیمر در تجهیزات پزشکی مانند کیسههای خون و پوششهای ایمپلنتها استفاده میشوند. این پلیمرها باید دارای سازگاری زیستی و مقاومت بالا باشند.

- صنایع بستهبندی: برخی از انواع این پلیمر برای تولید بستهبندی مواد غذایی و دارویی مورد استفاده قرار میگیرند. این مواد باید دارای خواص عایق و بهداشتی مناسب باشند.

مقایسه پلی اتیلن متقاطع با سایر پلیمرهای ترموست

در مقایسه با سایر پلیمرهای ترموست، XLPE ویژگیهای منحصر به فرد خود را دارد. در اینجا به مقایسه آن با اپوکسی و پلی اورتان میپردازیم:

مقایسه با اپوکسی

اپوکسیها پلیمرهای ترموست با مقاومت مکانیکی، شیمیایی و حرارتی بالایی هستند. در مقایسه با اپوکسی این پلیمر ارزانتر، انعطافپذیرتر و فرآیندپذیری آسانتری دارد. اما مقاومت شیمیایی و حرارتی آن کمتر است. اپوکسیها معمولاً در کاربردهایی که نیاز به استحکام و مقاومت شیمیایی بسیار بالا دارند، مانند چسبها و پوششهای محافظ پیشرفته، استفاده میشوند.

مقایسه با پلی اورتان

پلی اورتانها نیز پلیمرهای ترموست با تنوع خواص بسیار بالا هستند. در مقایسه با پلی اورتان این پلیمر مقاومت حرارتی بهتری دارد، اما مقاومت سایشی کمتری دارد. پلی اورتانها معمولاً در کاربردهایی که نیاز به انعطافپذیری، ضربهپذیری و مقاومت سایشی دارند، مانند فومها، پوششها و الاستومرها، استفاده میشوند.

نکات مهم در هنگام انتخاب و استفاده از پلی اتیلن متقاطع

نکات کلیدی در انتخاب و استفاده از پلی اتیلن XLPE عبارتند از:

- کاربرد: انتخاب گرید مناسب XLPE بر اساس نوع کاربرد مورد نظر، ضروری است.

- محیط: شرایط محیطی از جمله دما، رطوبت و تابش باید در انتخاب XLPE مد نظر قرار گیرد.

- استاندارد: اطمینان از مطابقت محصول XLPE با استانداردهای مربوطه از اهمیت بالایی برخوردار است.

- نصب: نصب صحیح XLPE مطابق دستورالعملها، عملکرد بهینه آن را تضمین میکند.

- نگهداری: نگهداری مناسب XLPE به منظور افزایش طول عمر و کارایی آن، حیاتی است.

نتیجهگیری

پلی اتیلن متقاطع (XLPE) یک ماده پلیمری ترموست با خواص منحصر به فرد است که در صنایع مختلف کاربردهای گستردهای دارد. با توجه به مزایای متعددی که XLPE دارد، استفاده از آن در حال افزایش است. تحقیقات و نوآوریهای جدید در این حوزه میتواند به بهبود خواص و کاربردهای XLPE کمک کند و آینده روشنی را برای این پلیمر رقم بزند.

درج دیدگاه